Возникновение машиностроения - одно из важнейших последствий промышленного переворота

Становление машинного производства в форме замены рук рабочего развитыми технологическими машинами, приводимыми в движение универсальным паровым двигателем, потребовало все возраставшего количества разнообразных машин. Выше было показано, как технологическая машина, способная производить товар, сама становится товаром. Так возникает машиностроение машин, производящих продукты потребления: ткани, обувь, посуду и т. д. Несколько позднее качества товара получают и энергетические машины - универсальный паровой двигатель. Если ранее паровой насос строился вместе с шахтой, доком, рудником как его составная часть, то теперь универсальный двигатель, способный приводить в движение любые технологические или транспортные машины в любом месте, куда только можно подвезти топливо, строится на продажу вне зависимости от того, кто, где и как намерен его использовать. Первый заводчик паровых машин, компаньон Уатта, Болтон уже мечтал строить их "для всего мира", выражая этим зарождающиеся монополистические устремления крупного капитала.

Но для построения машин также нужны машины. Машины и комплексы машин, в которых одна машина - энергетическая - вырабатывает механическую энергию, а вторая - технологическая - формоизменяет материал, придавая ему форму частей и деталей будущих машин, начинают производиться во все возрастающих количествах.

Возникает и развивается "совокупность машин", характерная для машинного производства. Маркс писал о ней: "Всякая развитая совокупность машин (entwickelte Maschinerie) состоит из трех существенно различных частей: машины-двигателя, передаточного механизма, наконец машины-орудия, или рабочей машины"*. В качестве первой части трехзвенной совокупности машин в течение всего XIX в. преимущественное распространение и применение имела паровая машина, являвшаяся в этот период универсальным двигателем промышленности и транспорта.

* (К. Маркс, Капитал, т. I, Госполитиздат, 1955, стр. 378-379.)

Что касается третьей части, т. е. рабочей машины, или машины технологической, то здесь наблюдается возникновение и развитие чрезвычайно разнообразных как по своему назначению, так и по конструктивным формам многочисленных видов машин.

Особенное значение приобрели машины, предназначающиеся для изготовления других машин. Поскольку в производстве машин дерево стало решительно вытесняться металлом, машины для производства машин составили громадный парк металлообрабатывающих машин, или станков.

В течение многих столетий обработка металлических изделий, преимущественно орудий и оружия, осуществлялась посредством ручного труда, при помощи ручных орудий и инструментов: напильников, зубил, молотов. Сверла в силу присущего им вращательного движения, не свойственного живым организмам, потребовали приспособлений и простейших машин, преобразовывавших поступательные движения руки сверлильщика во вращательное движение сверла (коловороты, дрели, лучки). Самая ранняя обработка металла заключалась в отливке расплавленного металла (бронзы) в формы и в ковке его в нагретом состоянии, при котором он приобретает пластичные свойства. Следующий этап - резание металла в холодном состоянии.

Получение крупных металлических изделий путем отливки в формы расплавленного металла было освоено до возникновения требований промышленного переворота. Отливались громадные колокола, пушки. Но литые изделия не могли применяться для большинства машин в виде деталей, подвергающихся ударам, знакопеременным нагрузкам, так как литье в то время не позволяло достигать однородности металла в отливке. Возник вопрос о поковках крупных деталей. Для этой цели был прежде всего применен молот с приводом от водяного колеса, освоенный с XV-XVI вв. на металлургических предприятиях.

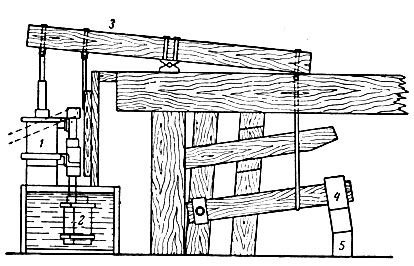

Рис. 4-14. Паровой молот, по проекту Уатта (1784 г.) с передачей движения молоту от балансира паровой машины

С укрупнением паровых машин росли и их детали. Самая крупная и ответственная из них - главный, или коренной, вал - уже не могла быть откована под молотом с приводом от водяного колеса. Увеличение размеров поковки требовало более тяжелого молота и более высокого его подъема, что приводило к такому увеличению потребного количества воды, подаваемой на водяное колесо, которое далеко не всегда могло быть обеспечено местными гидроэнергетическими ресурсами. И в этом случае паровая машина, поставившая новую задачу, была использована для ее решения. Сразу же после получения патента на свой универсальный двигатель Уатт в 1784 г. запатентовал паровой молот (рис. 4-14), который получил применение в ряде предприятий. Но возможность отковывать особо крупные поковки, вроде валов для крупных судовых паровых двигателей, была найдена изобретателем прямодействующего парового молота Дж. Нэсмитом (рис. 4-15), на который он получил патент в 1842 г. В 1852 г. Делен предложил паровой молот "с верхним паром", в котором падение бойка молота осуществлялось не только под действием его веса, но и под давлением пара на поршень молота.

Рис. 4-15. Молот Нэсмита (1842 г.). (Рисунок Нэсмита.)

Вторым крупным вкладом в технику машиностроения явилось введение горячего проката железных и стальных листов большой толщины, вызванное потребностями построения паровых котлов. Эксплуатация паровых машин показала, что с увеличением давления пара растет экономичность машины. Но увеличение давления ограничивалось возможностями построения прочных паровых котлов, которые делались из небольших по площади кованых листов меди или железа. Потребность в толстых листах большой площади обратила внимание конструкторов на метод проката, широко использовавшийся в маломощных прокатных станах с приводом от водяных колес для получения тонкого листового кровельного железа. Выросший по размерам прокатный стан с приводом от мощного парового двигателя обеспечил технологию проката листового железа значительной толщины. И в этом случае паровая машина, вызвав потребность в котельном материале, обеспечила возможность удовлетворения этой потребности. Метод проката стал все шире и шире распространяться для получения профильного материала: рельсов, железных балок различных профилей, пруткового, полосового железа и стали.

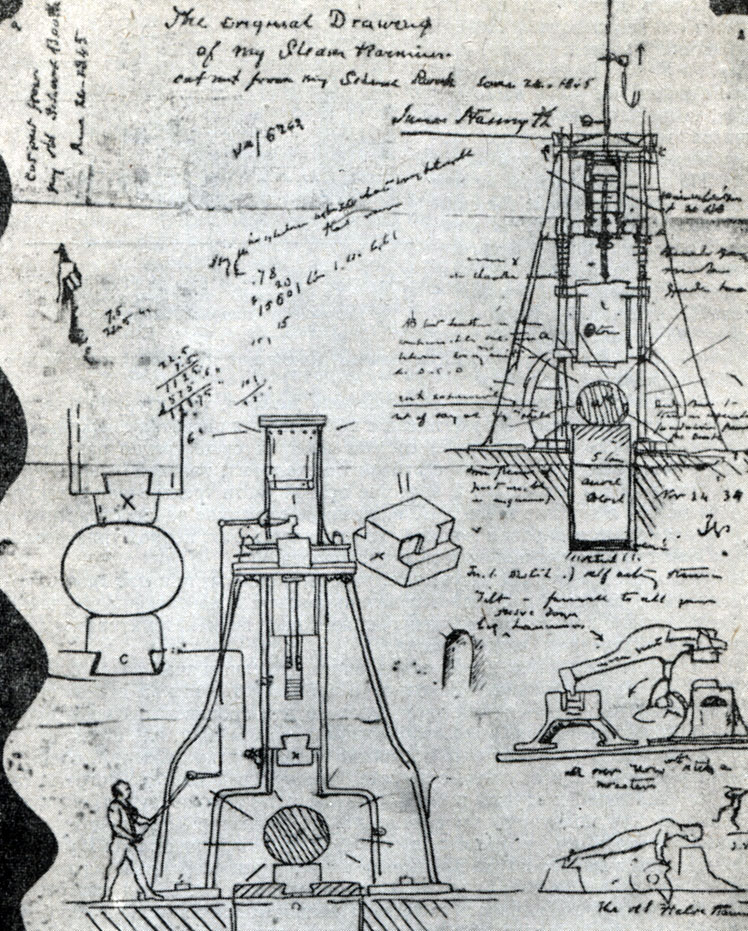

Рис. 4-16. Деревообделочный токарный станок с лучковым ножным приводом

Особенное развитие получили методы обработки металла резанием. В качестве метода перехода от ручного инструмента (напильника, зубила) к машине, к станку, давно уже был использован опыт обработки дерева на простейших токарных станках с ножным приводом (рис. 4-16). Но большое отличие металла от дерева в прочности делало работу подобных станков крайне непроизводительной. Токарь, воспринимавший усилие резания своими руками и двигавший станок ногою, мог снимать стружку очень небольшого сечения. Для увеличения сечения стружки было необходимо: 1) применить более мощный двигатель и 2) найти способ воспринимать усилие резания не рукою, а самим станком, причем за резцом должна быть сохранена свобода перемещения. Первое требование начало удовлетворяться путем применения водяного колеса в качестве двигателя. Второе требование привело к развитию подставки под резец (рис. 4-17).

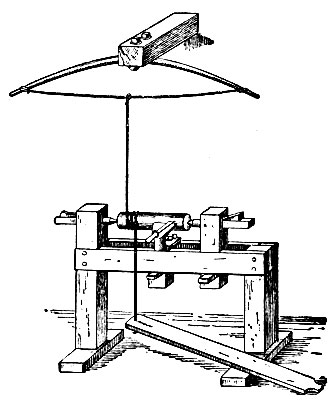

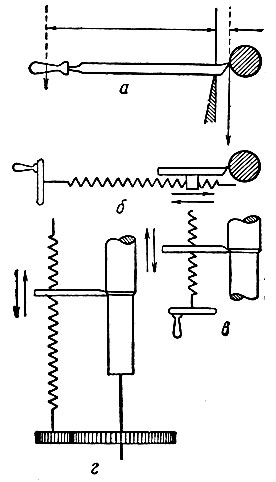

Рис. 4-17. Схема развития суппорта токарного станка: а - подставка дает возможность использовать резец как неравноплечий рычаг; б - рычаг заменен винтом и гайкой для поперечного перемещения резца; в - то же для продольного перемещения резца; г - суппорт приводится в движение от ходового винта через сменные шестерни, позволяющие варьировать отношение чисел оборотов обрабатываемого предмета и ходового винта

Сначала использовалось правило рычага (рис. 4-17, а), позволявшее рукою уравновешивать большое усилие на кромке резца. С ростом усилия резец стал закрепляться на станине станка в подвижных "салазках", движение которым передавалось при помощи винта и гайки, позволявших, как и рычаг, трансформировать малое усилие руки в большое усилие на кромке резания без передачи большого усилия обратно (самоторможение) (рис. 4-17, б). Позднее стали делать "салазки" в два "этажа", обеспечивавшие движения резца в двух направлениях. Наконец, Модели ввел подающий (ходовой) винт (впервые предложенный Леонардо да Винчи), приводимый в движение не рукой токаря, а от механизма самого станка. Так постепенно сложился суппорт-самоход, обеспечивавший точную и производительную работу*. Меняя соотношения числа оборотов обрабатываемого предмета и ходового винта путем набора сменных шестерен (позднее - коробки скоростей), можно было получать резьбовые изделия.

* (Следует отметить, что уже токарь Петра I А. К. Нартов применил суппорт в токарных станках, обрабатывающих дерево и кость.)

Метод "самохода" получил применение и в других типах станков. Различные типы станков возникли прежде всего в зависимости от характера обрабатываемой поверхности и от соотношения между движением инструмента и обрабатываемого предмета. Для обработки поверхностей тел вращения, и в частности цилиндрических, были применены токарные станки с вращением обрабатываемого предмета и подачей резца. Для обработки внутренних поверхностей цилиндров паровых машин стали применять расточные станки с неподвижным обрабатываемым предметом и двойным (вращательным и поступательным) движением резца. Для обработки плоскостей были введены строгальные станки с поступательным рабочим движением обрабатываемого предмета и подачей резца; станки с обратным распределением рабочего движения и подачи получили наименование шепингов. Наконец, для сверления были разработаны разнообразные сверлильные станки.

В подавляющем большинстве в станках использовался соответственно увеличенный по размерам и весу режущий инструмент. Маркс писал: "Механический токарный станок - циклопическое воспроизведение обыкновенного ножного токарного станка; строгальная машина - железный плотник, обрабатывающий железо тем же орудием, каким плотник обрабатывает дерево; орудие, которое на лондонских кораблестроительных верфях режет фанеру,- это гигантская бритва; орудие механических ножниц, которые режут железо, как ножницы портного режут сукно, это - чудовищные ножницы..."*.

* (К. Маркс, Капитал, т. I, Госполитиздат, 1955, стр. 391.)

В этих словах Маркса дана отчетливая характеристика сущности технологических машин, возникших в процессе промышленного переворота и существенно отличающихся от ранних технологических машин (толчеи, мельниц, дробилок, мешалок) тем, что они приняли из рук рабочего ручное орудие, инструмент, обеспечив в системе механизма машины точные и координированные движения, заменившие движения рук. Ранние же технологические машины механически выросли в размере с передачей их привода от человека-двигателя к механическому водяному или паровому двигателю.

Вместе с машинами-двигателями и машинами-орудиями (станками) развивалось и третье звено "развитой совокупности машин" - передаточный механизм. Сепаратное производство двигателей и разнообразных машин-орудий сразу же поставило вопрос об изыскании методов связи между ними. Ответ на этот вопрос был дан в форме использования старых методов: ременной и канатной передачи. Однако старый вопрос усложнился тем, что практика построения и эксплуатации паровых машин показала целесообразность увеличения их мощности, тогда как потребление мощности отдельными станками оставалось относительно невысоким. Отсюда возник вопрос о распределении мощности одного двигателя на группу рабочих машин, вопрос о групповом приводе. Решение этого вопроса вылилось в форму трансмиссий - развитых систем передачи механической работы посредством валов, цилиндрических и конических шестерен, соединительных муфт, ступенчатых шкивов, подшипников, приборов для отключения и включения отдельных станков, ремней, канатов, цепей, фрикционных передач, редукторов, натяжных приспособлений и т. д. Трансмиссионные системы и их детали стали существенным объектом машиностроения наравне с построением машин-двигателей и машин-орудий. Схема, описанная Марксом, стала типичной схемой машинного производства до перехода капитализма в империализм, связанного с ростом производительных сил.

С развитием машиностроения старые методы производства, основанные на опыте ряда поколений, разработавших ряд рецептурных сведений и указаний, оказались совершенно несостоятельными. Построение сложных и дорогих машин требовало предварительных расчетов, которые заранее определяли бы поведение, движение, взаимосвязь и достаточную прочность всех деталей сложного целого.

Ученые и техники все чаще и чаще стали применять выводы и положения теоретической механики для решения возникавших вопросов технической практики. Решение этих вопросов позволяло находить лучшие решения, а систематизация этих решений складывалась в систему прикладной механики, явившейся одним из первых примеров возникновения технических дисциплин, служащих мостом между теоретическими выводами ученых и производственной практикой, каналом, через который познанные законы природы обращаются в орудие, используемое на производстве в самых разнообразных видах, но с единой конечной целью - производства материальных благ.

|

ПОИСК:

|